ECM-Entgraten | Die ECM Technologie

ECM bedeutet Elektrochemische Metallbearbeitung.

Sämtliche, aus leitenden Werkstoffen hergestellten Werkstücke, lassen sich mit Hilfe der "ECM-Technologie" berührungsfrei, ohne jeden thermischen, chemischen oder mechanischen Einfluss, präzise und rationell entgraten.

Viele Getriebe-, Motor-, Hydraulik,- und Pneumatikteile sind heute überaus komplex gefertigt, und weisen vielfach Grate an schwer zugänglichen Stellen auf. Diese zu entfernen ist mechanisch nur sehr bedingt möglich oder zieht bei der Bearbeitung das ganze Werkstück in Mitleidenschaft.

Außerdem entspricht das Ergebnis einer solchen mechanischen Entgratung nur selten den Qualitätsanforderungen, die an die fertigen Teile gestellt werden.

Besonders bei Getriebe-, Motor-, Hydraulik,- und Pneumatikteilen, die überaus komplex gefertigt sind, bringt die ECM-Technologie enorme Vorteile gegenüber der manuellen Bearbeitung.

Vor allem bei besonders filigranen Fertigungsteilen wie zB. metallischen Implantaten in der Medizin ist das "Elektrolytische Formentgraten" nicht mehr wegzudenken.

Die Vorzüge der ECM-Bearbeitung liegen auf der Hand. Gegenüber der manuellen, mechanischen Entgratung von Werkstücken ergeben sich durch die exakte ECM Verarbeitung folgende Vorteile:

- Hoher Qualitätsstandard durch eine automatisierte Verarbeitung mit exakt abgestimmten ECM-Werkzeugen

- Höchste Präzision, daher auch geeignet für filigrante Fertigungsteile.

- Geldersparniss durch weniger Ausschuss

Nahezu jede Form und Größe metallischer Werktstücke lässt sich elektrochemisch entgraten.

Die Einsatzbereiche

Nester

Für die Serienfertigung ist es von großem Vorteil, wenn mit sechs bis zwölf "Nestern" auf einmal gearbeitet werden kann, so wie hier bei diesem kompliziert gefertigten Kolben einer Einspritzpumpe. Das Werkstück aus Aluminium wird einem kombinierten Entgratungsverfahren unterzogen. Bei einer extrem kurzen Bearbeitungszeit von nur vier Sekunden wird das Werkstück gleichzeitig innen ringförmig und außen partiell entgratet.

Partielles Entgraten

Bei diesen Werkstücken mit Mehrfachbohrung wurden alle Verschneidungskanten innen und außen gleichzeitig partiell bearbeitet. Durch diese gezielte Entgratung bleiben alle anderen Teile der Werkstücke unbeeinträchtigt. Ein weiterer Vorteil der partiellen Entgratung sind kurze Bearbeitungszeiten.

Ringförmiges Entgraten

Die Wirkungsweise des ringförmigen Entgratens zeigt diese aufgeschnittene Buchse mit Innenentgratung. Im Bohrungsbereich des Werkstücks erfolgt die Bearbeitung flächenmäßig wobei der Innendurchmesser um drei bis fünf Hundertstel Millimeter aufgeweitet wird. Auch die Bohrkanten werden dabei abgetragen und verrundet.

Mit dieser Methode ist es möglich, selbst größere Grate zu entfernen. Gratfetzen und Späne, die sich ablösen, werden vom Elektrolyten, der mit bis zu sechs Bar nach außen drückt, weggespült. Auf Grund der größeren Fläche, die bearbeitet werden muß, steigt bei dieser Methode die Einwirkzeit an. Im Falle der dargestellten Buchse beträgt sie 16 Sekunden. Da jedoch mit bis zu zwölf "Nestern", also Haltevorrichtungen für das Werkstück, gearbeitet werden kann, fällt die längere Bearbeitungszeit bei der Serienfertigung kaum ins Gewicht. Auf dem Bild ist das bearbeitete linke Werkstück deutlich vom rechten, unbearbeiteten zu unterscheiden.

Der Produktionsablauf

Bei der Bearbeitung Ihrer Werkstücke gehen wir nach bewährten Produktionsprinzipien vor. Dabei sind Kosten, Zeit und Qualität die Hauptfaktoren.

Schritt 1

Der erste Schritt beinhaltet die Konstruktion des Aufnahmewerkzeuges sowie Anpassung und Modifizierung der ECM-Maschine.

Schritt 2

Im Schritt 2 werden die Mitarbeiter mit dem Werkzeug vertraut gemacht, die ECM-Maschinen programmiert und mit den Werkstücken bestückt.

Schritt 3

Anschließend in Schritt 3 und nach erfolgter Entgratung sowie Endreinigung der Werkstücke im Tauchbad werden die Werkstücke überprüft und an den Kunden ausgeliefert.

Die Funktionsweise

Sämtliche, aus leitenden Werkstoffen hergestellten Werkstücke, lassen sich mit Hilfe der "ECM-Technologie" berührungsfrei, ohne jeden thermischen, chemischen oder mechanischen Einfluß, präzise und rationell bearbeiten.

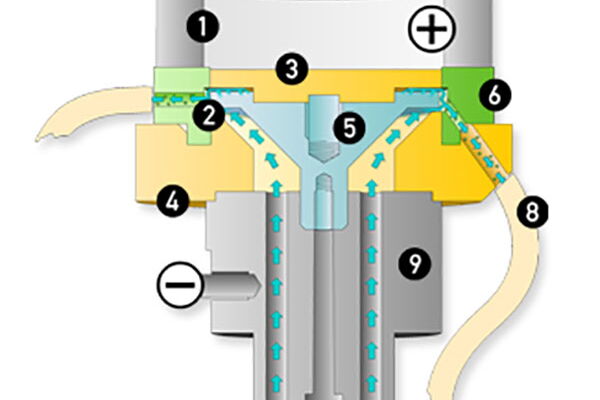

(1) Anodenstempel (2) Entgratstelle (3) Kathodenabdeckung (4) Werkstückaufnahme (Kunststoff) (5) Kathode (Edelstahl) (6) Werkstück (Metall) (7) Elektrolytzulauf (8) Elektrolytablauf (9) Kathodenaufnahme (Edelstahl)

Diese Methode ist prinzipiell einfach und beruht auf einem elektrochemischen Auflösungsvorgang an der Anode. Der Pluspol einer Stromquelle ( Anode) wird mit dem Werkstück verbunden, der Minuspol (Kathode) mit dem Werkzeug. Die Werkzeugelektrode wird den zu entgratenden Kanten des Werkstückes gegenübergestellt. Zwischen beiden Teilen bleibt ein schmaler Spalt, durch den die Elektrolytlösung strömen kann. Bei eingeschalteter Stromquelle fließt der Strom durch den Elektrolyten vom Werkzeug zum Werkstück. Über eine chemische Reaktion wird ganz gezielt Material vom Werkstück abgetragen und fällt dann als Hydroxydschlamm aus.

Die äußerst kurzen Bearbeitungszeiten von maximal 5 bis 20 Sekunden prädestiniert die ECM-Technologie für die Serienfertigung.

Da die Abtragungsmenge durch die Stromstärke zu steuern ist, können äußerst kurze Bearbeitungszeiten bei den einzelnen Werkstücken erreicht werden - sie liegen maximal zwischen 5 und 20 Sekunden: ein großer Vorteil der "ECM-Technologie", die sich damit ideal zur Serienfertigung eignet. Mit der gleichen Methode lassen sich übrigens auch ganz exakte Konturen in das Werkstück einarbeiten, wie etwa kleine Schmiernuten, Ringkanäle oder Formnuten.

Das konstruktive Herzstück

Ein zentrales Element der "ECM-Technologie" bildet das Werkzeug, also die Vorrichtung, die das Werkstück aufnimmt. Durch die präzise Fertigung durch die Fenotec-Spezialisten entsteht jeweils ein für das entsprechende Werkstück exakt konstruiertes Unikat.

Nur exakt auf das jeweilige Werkstück angepasste Aufnahmevorrichtungen und Fixierungen können höchste Präzision gewährleisten.

Dabei wird die Aufnahme des Werkstückes, seine Fixierung, die Bearbeitungs-Elektroden und die Elektrolytführung zu den Bearbeitungsflächen, sowie die dafür verwendeten Materialien bis aufs Genaueste aufeinander abgestimmt. Dieses Werkstück wird speziell für Sie gefertigt und ist nach Fertigstellung Ihr Eigentum.